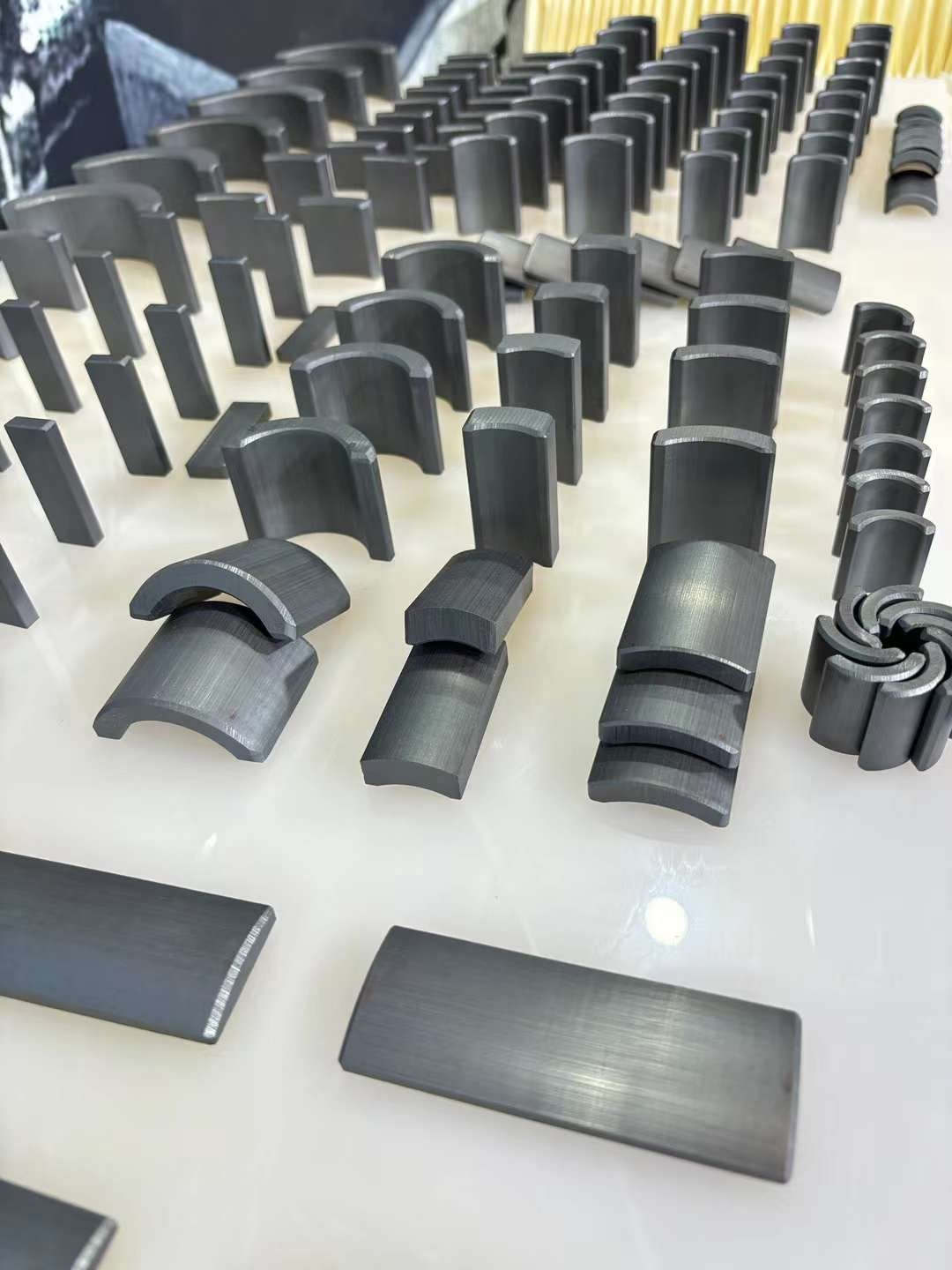

Aimants en Ferrite : Fabrication, Propriétés et Applications Industrielles

Les aimants en ferrite, également connus sous le nom d’aimants céramiques, sont largement utilisés dans l’industrie moderne en raison de leur excellent rapport coût/performance magnétique/stabilité thermique. Constitués principalement d’oxyde de fer (Fe₂O₃) et de carbonate de strontium (SrCO₃) ou de carbonate de baryum (BaCO₃), ces aimants permanents se distinguent par leur grande résistance à la démagnétisation et leur fiabilité à haute température.

Processus de Fabrication

La fabrication des aimants en ferrite suit une série d’étapes clés garantissant leur qualité et leurs performances :

1. Mélange et broyage :

Les matières premières sont soigneusement dosées, puis finement broyées jusqu’à obtenir une poudre homogène. La finesse de cette poudre, parfois de l’ordre du micron ou moins, est cruciale pour la qualité et l’uniformité du produit final.

2. Moulage :

La poudre est comprimée dans des moules sous haute pression, en milieu sec ou humide. Un champ magnétique peut être appliqué lors de cette étape pour orienter les particules, ce qui améliore les propriétés magnétiques de l’aimant.

3. Frittage :

Les pièces moulées sont chauffées à des températures comprises entre 1 000 et 1 300 °C, permettant la fusion des particules en un matériau dense et solide. Ce processus provoque une contraction notable des pièces, qui est prise en compte dès la conception.

4. Refroidissement et usinage :

Après le frittage, les aimants sont refroidis lentement afin d’éviter les tensions internes et les fissures. Ils peuvent ensuite être usinés (découpe, perçage, meulage) pour atteindre les dimensions et formes spécifiques requises.

5. Magnétisation :

La dernière étape consiste à soumettre les pièces à un champ magnétique intense afin de leur conférer leurs propriétés magnétiques permanentes. Ce processus est réalisé à l’aide d’équipements spécialisés, ajustés selon le type d’aimant souhaité.

Température de Fonctionnement

Les aimants en ferrite offrent un large plage de température de fonctionnement. Ils peuvent être utilisés efficacement à des températures aussi basses que -20 °C et jusqu’à environ 250-300 °C, selon leur composition et leur qualité. Au-delà, leur performance magnétique commence à décliner.

Avantages des Aimants en Ferrite

- Coût réduit : Ce sont les aimants permanents les plus économiques, parfaits pour les produits fabriqués en grande série.

- Résistance élevée à la démagnétisation : Ils sont très stables face aux champs magnétiques extérieurs.

- Haute résistivité électrique : Ils limitent les courants de Foucault, ce qui est utile dans les moteurs et transformateurs.

- Bonne stabilité thermique : Ils conservent leurs propriétés magnétiques même à haute température.

Conclusion

Grâce à leur procédé de fabrication efficace, leur stabilité thermique et leur prix abordable, les aimants en ferrite restent un composant essentiel dans de nombreuses applications industrielles. Des moteurs électriques aux capteurs en passant par les équipements domestiques, leur fiabilité et leur polyvalence en font un choix durable et performant pour l’ingénierie magnétique.