Aimants Moulés par Injection : Innovation et Polyvalence dans l’Industrie

Les aimants moulés par injection représentent une avancée technologique majeure dans la fabrication de produits magnétiques. Ces matériaux associent des poudres magnétiques – telles que la ferrite, le néodyme-fer-bore (NdFeB) et le samarium-cobalt (SmCo) – à un liant polymère, généralement du PPS (sulfure de polyphénylène) ou d’autres plastiques techniques. Le résultat est un matériau hybride pouvant être moulé par injection ou extrusion, à l’instar des plastiques conventionnels.

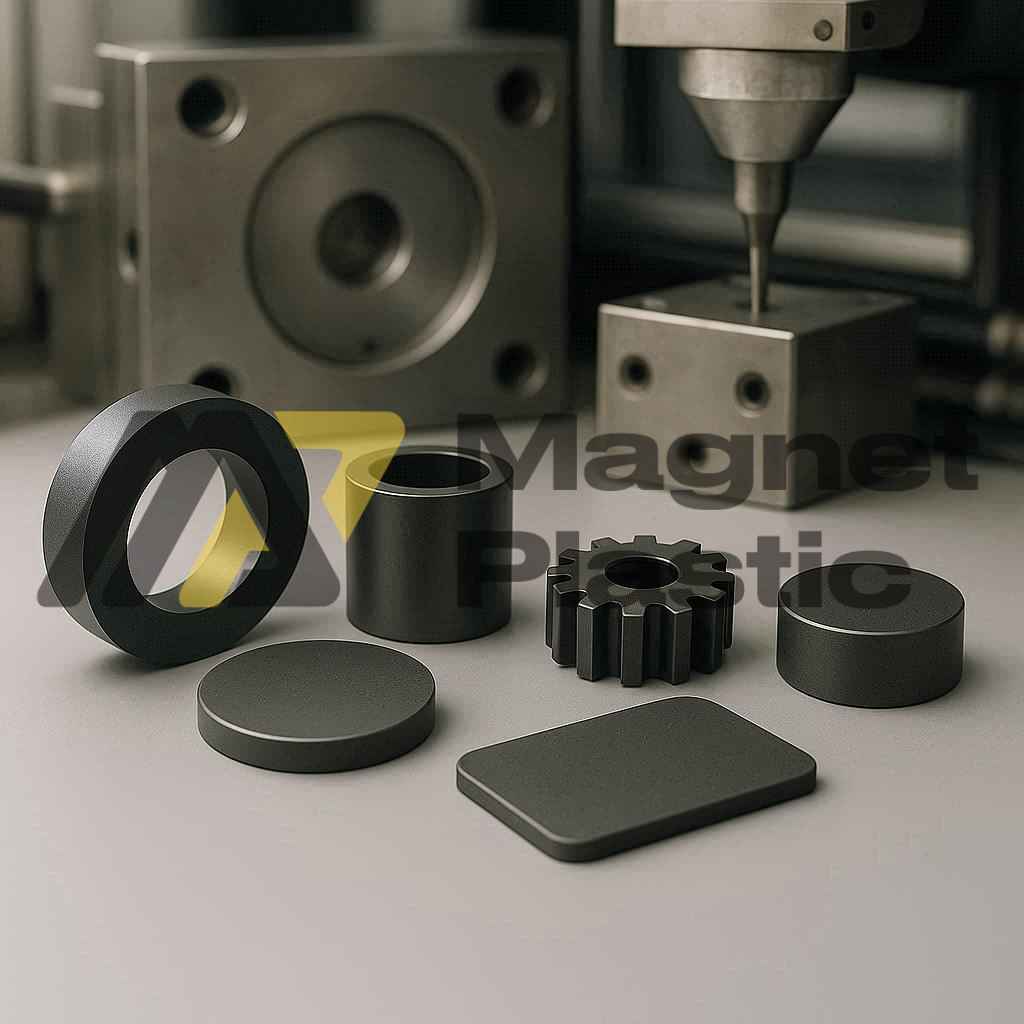

Ce procédé permet d’obtenir des pièces avec une précision dimensionnelle très élevée, une grande liberté de conception, et la possibilité d’intégrer l’aimant directement dans des composants existants, comme des axes ou des bagues, éliminant ainsi le besoin de collage ou d’assemblage secondaire.

Avantages par rapport aux aimants frittés

Comparés aux aimants frittés traditionnels, les aimants moulés par injection offrent de nombreux avantages :

- Meilleure résistance mécanique : moins sujets aux fissures ou aux éclats.

- Précision dimensionnelle : aucun usinage secondaire nécessaire.

- Flexibilité de conception : possibilité de formes complexes, parois fines, inserts ou surmoulages.

- Résistance environnementale : supportent des températures élevées, l’humidité et les agents corrosifs.

- Durabilité magnétique : grande résistance à la démagnétisation et conservation de leur force dans le temps.

Ces qualités les rendent idéaux pour les applications où l’espace, la forme et la fiabilité sont essentiels.

Personnalisation et matériaux

Les aimants injectés peuvent être fabriqués avec différents types de poudres magnétiques, selon les besoins de chaque application :

- Ferrite : option économique et stable en environnements corrosifs.

- NdFeB (néodyme) : puissance magnétique maximale dans de petites dimensions.

- SmCo (samarium-cobalt) : excellente performance à haute température.

La matrice polymère permet en outre d’ajouter des propriétés spécifiques telles que la résistance chimique, la légèreté ou la tolérance thermique, élargissant encore leur champ d’utilisation.

Applications industrielles

La polyvalence des aimants moulés par injection se reflète dans la grande diversité de secteurs où ils sont employés :

- Moteurs électriques : génèrent des champs magnétiques constants pour propulser aussi bien des machines lourdes que de petits ventilateurs et outils portatifs.

- Automatisation et capteurs : interrupteurs, actionneurs et systèmes de contrôle nécessitant une précision magnétique.

- Électronique et audio : équipements sonores, dispositifs mobiles et systèmes de refroidissement.

- Médecine : imagerie par résonance magnétique, capteurs biomédicaux et applications de thérapie magnétique.

- Automobile et robotique : pièces légères, résistantes et conçues sur mesure pour optimiser efficacité et durabilité.

Produits en grande quantité à coûts relativement faibles, ils constituent une solution compétitive face aux technologies plus traditionnelles.

L’avenir des aimants moulés par injection

L’intérêt pour cette technologie ne cesse de croître, porté par la demande de produits plus compacts, efficaces et durables. Avec l’essor de secteurs comme l’électromobilité, l’automatisation industrielle et les dispositifs médicaux, les aimants moulés par injection devraient jouer un rôle de plus en plus central.

Conclusion

Les aimants moulés par injection ne sont pas seulement une alternative aux aimants conventionnels : ils représentent une solution avancée et polyvalente qui allie le savoir-faire magnétique traditionnel et l’innovation des polymères techniques. Grâce à leur personnalisation, leur résistance et leur efficacité de production, ils s’imposent comme des composants essentiels de l’industrie moderne, ouvrant la voie à de nouvelles perspectives technologiques.