Cómo elegir el imán adecuado para tu proceso productivo

Elegir el imán correcto para un proceso productivo es una decisión clave que impacta directamente en la eficiencia, seguridad y calidad del producto final. En sectores industriales como el alimentario, farmacéutico, automotriz, reciclaje o minería, los imanes no solo cumplen funciones de separación y detección de metales, sino que también se utilizan para manipular, levantar o alinear componentes. Pero, ¿cómo saber cuál es el más adecuado para tu aplicación?

1. Define el objetivo del imán

Lo primero es identificar qué función cumplirá el imán dentro del proceso:

- Separación de metales ferrosos en productos sólidos o líquidos.

- Elevación o manipulación de cargas metálicas.

- Sujeción o fijación de piezas en líneas de montaje.

- Detección o sensado de materiales metálicos.

- Blindaje magnético para proteger equipos sensibles.

Cada una de estas funciones requiere un tipo específico de imán con características físicas y magnéticas distintas.

2. Considera el tipo de material a procesar

El tipo, forma y tamaño del material que interactuará con el imán influye directamente en la elección. Por ejemplo:

- Materiales secos y en polvo: requieren rejillas magnéticas o imanes de cajón.

- Materiales líquidos o pastosos: se benefician de trampas magnéticas para líquidos.

- Piezas metálicas grandes o pesadas: necesitan imanes de elevación con alta fuerza de retención.

- Ambientes corrosivos o húmedos: exigen recubrimientos en acero inoxidable, como el AISI 316L.

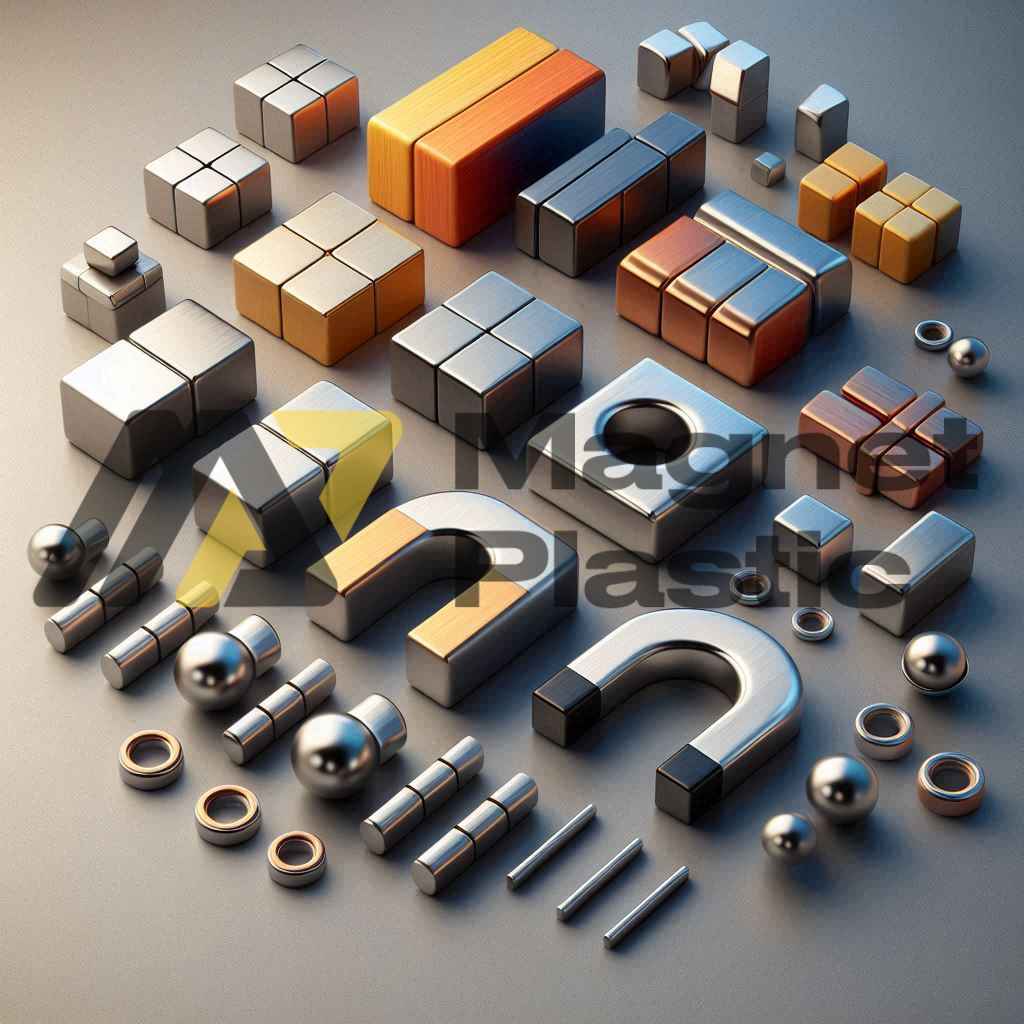

3. Elige el tipo de imán

Hay distintos tipos de imanes industriales, cada uno con ventajas específicas:

- Neodimio (NdFeB): Máxima fuerza en tamaño reducido. Ideal para espacios compactos y separación de partículas finas. Sensibles a la corrosión si no están bien recubiertos.

- Ferrita (cerámicos): Económicos y resistentes a altas temperaturas, aunque menos potentes.

- Alnico: Resisten muy bien la temperatura y ofrecen buena estabilidad magnética.

- Electroimanes: Se activan con corriente eléctrica. Permiten encendido/apagado según necesidad. Útiles para elevación y manipulación.

- Electropermanentes: Combinan las ventajas de los anteriores: alta fuerza sin consumo constante de energía.

4. Considera el entorno de trabajo

El entorno influye en la vida útil del imán:

- ¿Hay humedad, calor extremo, polvo o químicos agresivos?

- ¿El equipo requiere limpieza frecuente o contacto con alimentos?

En industrias alimentarias o farmacéuticas, los imanes deben cumplir normativas de higiene y contar con superficies pulidas o sin soldaduras para facilitar la limpieza.

5. Apuesta por la personalización

Cada proceso productivo tiene variables únicas. Por eso, trabajar con fabricantes como MagnetPlastic, que ofrecen asesoría técnica y diseño personalizado, garantiza soluciones a medida. La adaptación del número de polos magnéticos, el tamaño, la carcasa, el tipo de anclaje o el recubrimiento puede marcar la diferencia en el rendimiento del imán.

Conclusión

Seleccionar el imán adecuado no es solo una cuestión técnica, sino estratégica. Una elección bien fundamentada puede evitar paradas, reducir costos, mejorar la calidad del producto y proteger los equipos. Por eso, contar con el respaldo de expertos como los de MagnetPlastic asegura que el imán elegido se integre perfectamente a tu proceso productivo, optimizando cada etapa.