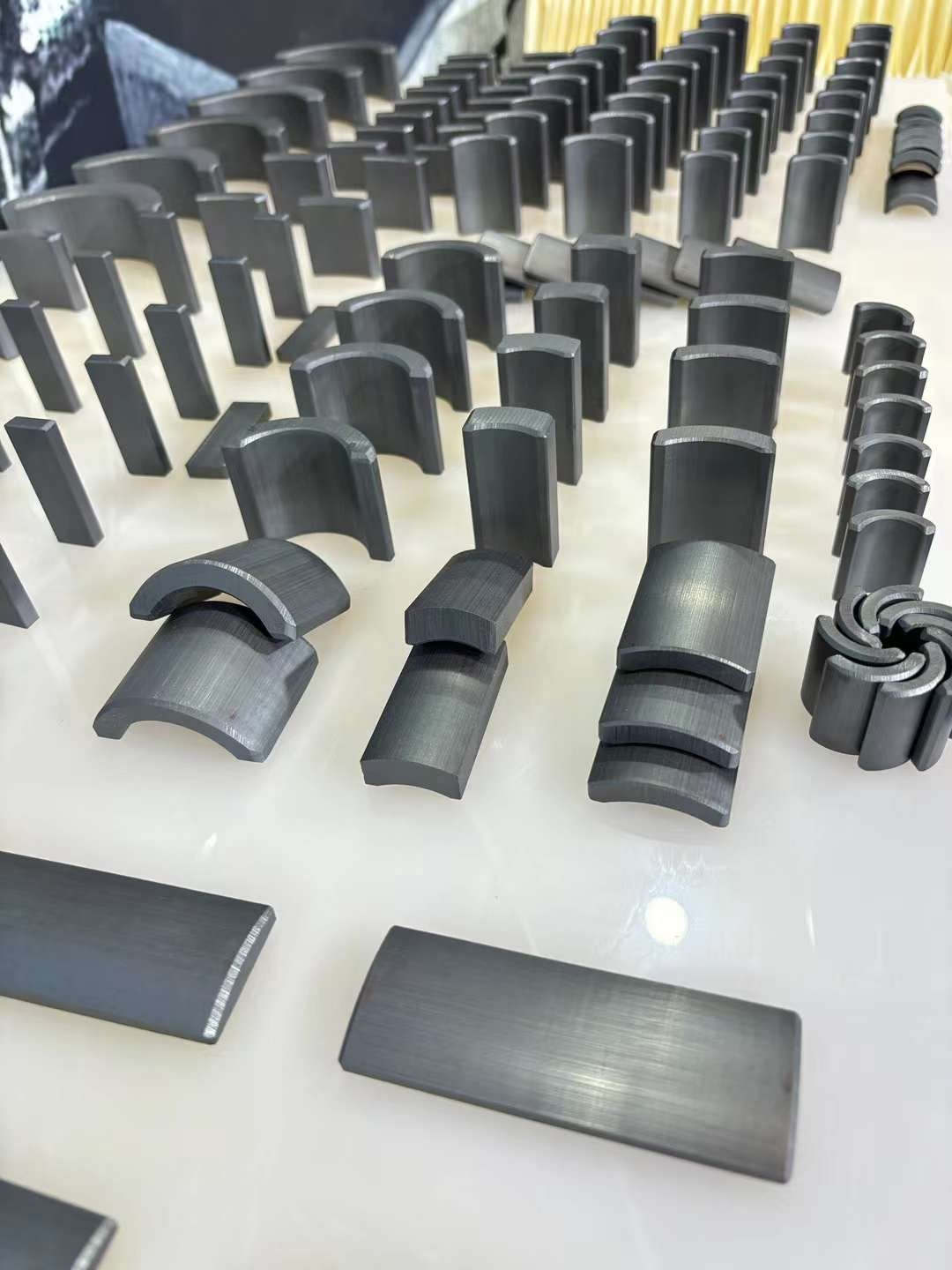

Imanes de Ferrita: Fabricación, Propiedades y Aplicaciones Industriales

Los imanes de ferrita, también conocidos como imanes cerámicos, son una de las soluciones magnéticas más utilizadas en la industria moderna debido a su excelente relación entre coste, rendimiento magnético y estabilidad térmica. Estos imanes permanentes están compuestos principalmente por óxido de hierro (Fe₂O₃) y carbonato de estroncio (SrCO₃) o bario (BaCO₃), y destacan por su alta resistencia a la desmagnetización y a temperaturas elevadas.

Proceso de Fabricación

La producción de imanes de ferrita involucra una serie de pasos meticulosos que garantizan su calidad y funcionalidad:

1. Mezcla y molienda:

Las materias primas se mezclan en proporciones exactas y se muelen hasta obtener un polvo fino y homogéneo. La calidad de este polvo es fundamental, ya que su finura, que puede alcanzar fracciones de micra, determina la uniformidad del imán final.

2. Formado:

El polvo se compacta en moldes bajo alta presión, en seco o húmedo. Durante este proceso, se puede aplicar un campo magnético para alinear las partículas, lo que mejora significativamente las propiedades magnéticas del imán resultante.

3. Sinterización:

Posteriormente, las piezas compactadas se sinterizan a temperaturas que varían entre 1.000 y 1.300 °C. Este proceso térmico permite que las partículas se fusionen, formando un material denso y sólido. Durante la sinterización, las piezas se contraen notablemente, lo cual debe ser previsto en el diseño.

4. Enfriamiento y mecanizado:

Tras la sinterización, los imanes se enfrían lentamente para evitar tensiones internas. Luego, se mecanizan para lograr las formas y dimensiones requeridas mediante cortes, perforaciones o rectificados.

5. Magnetización:

Finalmente, los imanes se someten a un campo magnético intenso que les confiere su magnetismo permanente. Este paso se realiza con equipos especializados, ajustando la intensidad y dirección del campo según el tipo de imán.

Rango de Temperatura y Resistencia

Los imanes de ferrita operan eficazmente en un rango de temperaturas bastante amplio. Su temperatura mínima de funcionamiento ronda los -20 °C, y su temperatura máxima puede alcanzar los 250-300 °C, dependiendo del grado específico y de su fabricación. Esto los hace ideales para entornos industriales donde el calor elevado es un factor constante.

Ventajas de los Imanes de Ferrita

- Rentabilidad: Son considerablemente más económicos que otros tipos de imanes permanentes, como los de neodimio o samario-cobalto, lo que los hace perfectos para producciones masivas.

- Alta resistencia a la desmagnetización: Su estructura cristalina los hace especialmente estables ante campos magnéticos externos.

- Elevada resistencia eléctrica: Esto evita la generación de corrientes parásitas, beneficiando aplicaciones eléctricas como motores o transformadores.

- Estabilidad térmica: Funcionan sin perder fuerza magnética en ambientes con temperaturas elevadas.

Conclusión

Gracias a su eficaz proceso de fabricación, su estabilidad térmica y su costo accesible, los imanes de ferrita continúan siendo un componente esencial en numerosas aplicaciones industriales. Desde motores eléctricos hasta sensores y electrodomésticos, su versatilidad y fiabilidad los posicionan como una opción sólida y duradera en el mundo de la ingeniería magnética.