Imanes en la Inyección de Plástico

El proceso de inyección de plástico es fundamental en la producción de piezas de plástico en masa, permitiendo fabricar productos precisos y de alta calidad. Sin embargo, este proceso enfrenta retos importantes en cuanto a la eficiencia y durabilidad de moldes y máquinas. En este contexto, los imanes en la inyección de plástico ofrecen una solución que incrementa la agilidad y la eficiencia de producción. Al emplear sistemas de sujeción magnética, es posible realizar cambios de moldes de manera más rápida, segura y precisa, lo que resulta en un proceso más rentable. A continuación, revisaremos los beneficios de los imanes en este sector, detallando cómo impulsan la productividad y mejoran los estándares de fabricación.

Sujeción Magnética en la Inyección de Plástico: Un Cambio Innovador

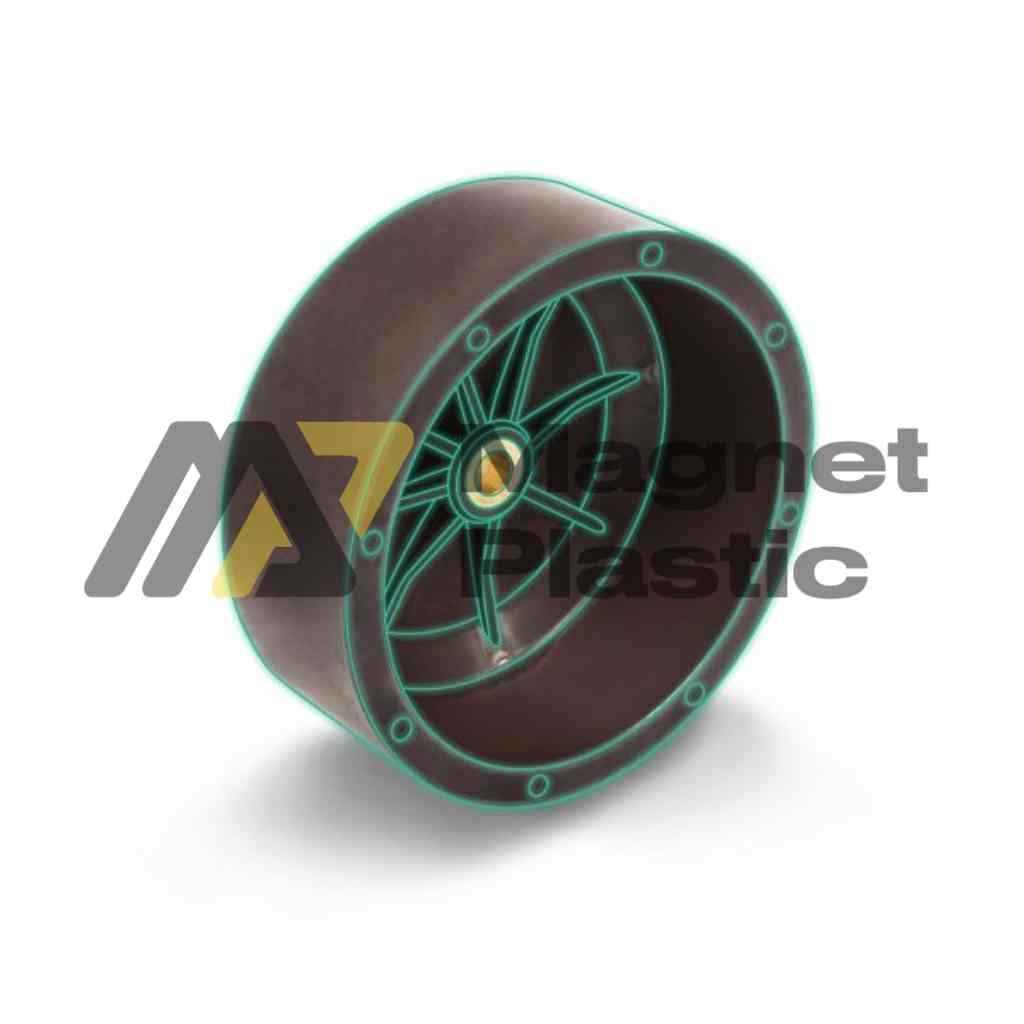

Uno de los puntos críticos en la inyección de plástico es la sujeción y cambio de moldes. Tradicionalmente, se requiere el uso de tornillos o abrazaderas para fijar los moldes, lo cual es un proceso que demanda mucho tiempo y habilidades especializadas. Con los imanes en la inyección de plástico, los sistemas de sujeción magnética permiten cambiar moldes en minutos, sin necesidad de herramientas adicionales ni ajustes manuales complejos.

Los sistemas de sujeción magnética funcionan mediante imanes permanentes que sujetan el molde con una fuerza uniforme. Esta tecnología reduce el tiempo de inactividad entre cambios de molde, además de disminuir costos operativos. Al automatizar y simplificar el proceso, los cambios de moldes pueden realizarse de forma rápida y segura, sin comprometer la precisión ni la seguridad del proceso.

Beneficios de los Imanes en la Inyección de Plástico

El empleo de imanes en la inyección de plástico aporta ventajas significativas que van desde la agilidad de producción hasta la calidad del producto final. Uno de los principales beneficios es la reducción del tiempo de inactividad: los sistemas de sujeción magnética permiten realizar cambios rápidos, lo que facilita responder a demandas variables sin afectar la calidad de producción.

Otro aspecto importante es la uniformidad de la presión de sujeción que los imanes aportan al molde. Gracias a su distribución uniforme, se evita la necesidad de ajustes manuales y se reduce el riesgo de deformaciones en las piezas moldeadas, lo que asegura productos de alta calidad y minimiza los rechazos. Los imanes en la inyección de plástico también mejoran la seguridad laboral al reducir la intervención manual y el manejo de piezas pesadas, minimizando el riesgo de accidentes.

Eficiencia Energética en el Proceso de Inyección

Además de los beneficios operativos, los imanes también contribuyen a la eficiencia energética en el proceso de inyección de plástico. La mayoría de los sistemas de sujeción magnética requieren energía solo para activarse y desactivarse, ya que los imanes permanentes no necesitan electricidad durante su funcionamiento. Esta cualidad hace que los sistemas de imanes sean ideales para operaciones de larga duración y plantas de alto rendimiento, donde reducir el consumo energético es una prioridad.

Menor Mantenimiento y Mayor Durabilidad

Otra ventaja significativa de los imanes en la inyección de plástico es la durabilidad de los sistemas de sujeción. A diferencia de los mecanismos tradicionales, que dependen de piezas móviles y generan fricción, los sistemas magnéticos tienen menos componentes propensos a desgaste. Al no necesitar ajustes frecuentes ni lubricación, estos sistemas reducen los tiempos de mantenimiento y alargan la vida útil de las máquinas, lo que contribuye a una mayor rentabilidad del proceso.

Conclusión

El uso de imanes en la inyección de plástico representa un avance clave para la industria de manufactura de plásticos, ofreciendo mejoras notables en la eficiencia, la seguridad y la precisión del proceso. Los sistemas de sujeción magnética permiten cambiar moldes de forma rápida y precisa, optimizando así la productividad y reduciendo costos operativos. Además, los beneficios en términos de calidad, eficiencia energética y menor mantenimiento hacen de esta tecnología una herramienta fundamental para empresas que buscan mantenerse competitivas en un mercado en constante cambio.

Con el crecimiento del sector de plásticos y la necesidad de procesos más sostenibles, los imanes en la inyección de plástico seguirán jugando un papel crucial en el desarrollo de soluciones que optimizan el rendimiento y garantizan un entorno de producción seguro y de alta calidad.