Imanes Moldeados por Inyección: Innovación y Versatilidad en la Industria

Los imanes moldeados por inyección representan un avance tecnológico clave en la fabricación de productos magnéticos. Estos materiales combinan polvos magnéticos —como ferrita, neodimio-hierro-boro (NdFeB) y samario-cobalto (SmCo)— con un aglutinante polimérico, generalmente PPS (sulfuro de polifenileno) u otros plásticos de ingeniería. El resultado es un material híbrido que puede moldearse mediante procesos de inyección o extrusión, tal como ocurre con los plásticos convencionales.

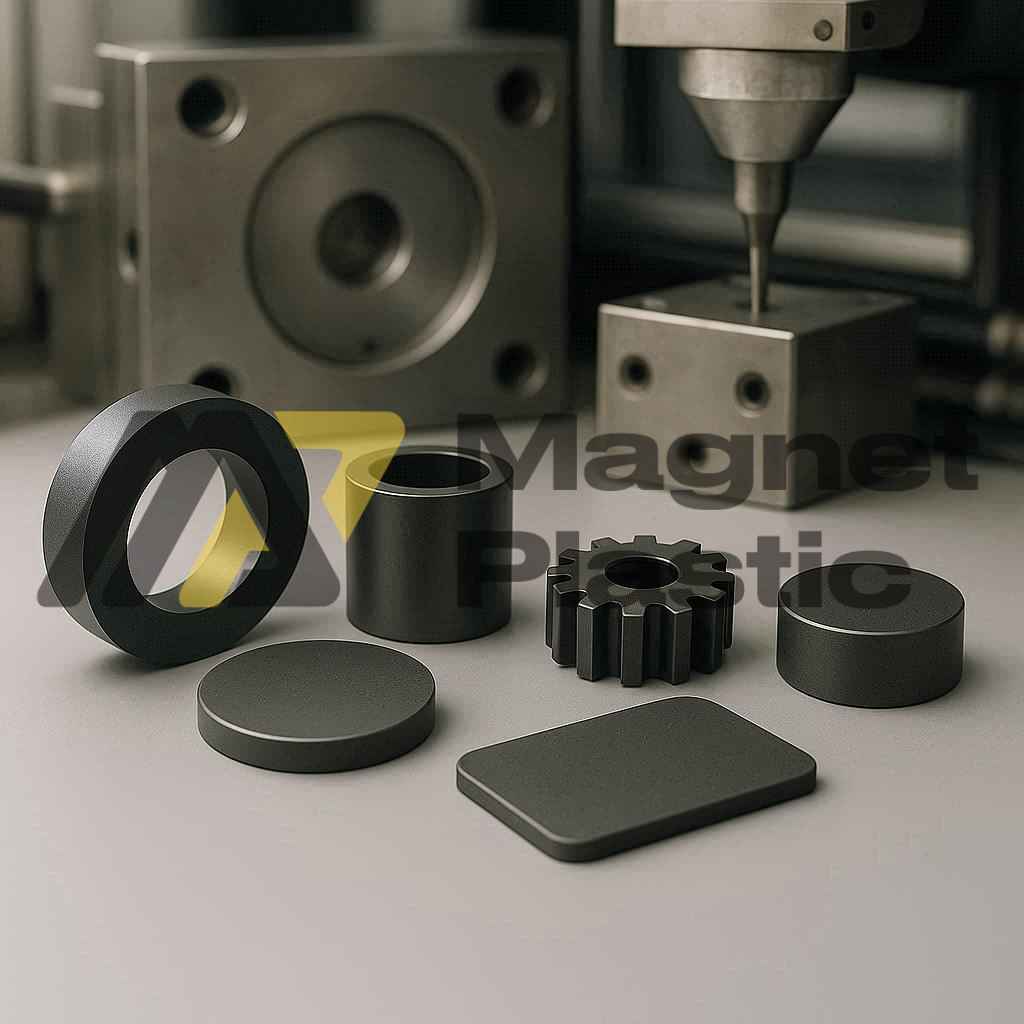

Este método permite obtener piezas con una precisión dimensional muy alta, una gran libertad de diseño y la posibilidad de integrar el imán directamente en componentes existentes, como ejes o casquillos, eliminando procesos de pegado o ensamblaje secundario.

Ventajas frente a los imanes sinterizados

En comparación con los imanes sinterizados tradicionales, los imanes moldeados por inyección ofrecen múltiples ventajas:

- Mayor resistencia mecánica: son menos propensos a agrietarse o astillarse.

- Precisión dimensional: no requieren mecanizado posterior.

- Flexibilidad de diseño: pueden adoptar geometrías complejas, incluyendo paredes delgadas, insertos o sobremoldeados.

- Resistencia ambiental: toleran altas temperaturas, humedad y agentes corrosivos.

- Durabilidad magnética: muestran alta resistencia a la desmagnetización y mantienen su fuerza a lo largo del tiempo.

Estas cualidades los hacen ideales para aplicaciones donde el espacio, la forma y la fiabilidad son factores críticos.

Personalización y materiales

Los imanes inyectados pueden fabricarse con distintos tipos de polvos magnéticos dependiendo de los requisitos de cada aplicación:

- Ferrita: opción económica y estable en ambientes corrosivos.

- NdFeB (neodimio): máxima fuerza magnética en tamaños reducidos.

- SmCo (samario-cobalto): excelente desempeño a altas temperaturas.

La matriz plástica, además, permite añadir propiedades específicas como resistencia química, bajo peso o tolerancia térmica, lo que amplía sus posibilidades de uso.

Aplicaciones industriales

La versatilidad de los imanes moldeados por inyección se refleja en la amplia gama de sectores donde se utilizan:

- Motores eléctricos: generan campos magnéticos constantes para impulsar desde grandes maquinarias hasta pequeños ventiladores y herramientas portátiles.

- Automatización y sensores: interruptores, actuadores y sistemas de control que requieren precisión magnética.

- Electrónica y audio: equipos de sonido, dispositivos móviles y sistemas de refrigeración.

- Medicina: resonancia magnética, sensores biomédicos y aplicaciones de terapia magnética.

- Automoción y robótica: piezas ligeras, resistentes y diseñadas a medida para optimizar eficiencia y durabilidad.

Su capacidad de ser producidos en grandes volúmenes y a costes relativamente bajos los convierte en una solución competitiva frente a tecnologías más tradicionales.

Futuro de los imanes moldeados por inyección

El interés por esta tecnología sigue creciendo, impulsado por la demanda de productos más compactos, eficientes y sostenibles. Con la expansión de sectores como la electromovilidad, la automatización industrial y los dispositivos médicos, se espera que los imanes moldeados por inyección jueguen un papel cada vez más relevante.

Conclusión

Los imanes moldeados por inyección son mucho más que una alternativa a los imanes convencionales: representan una solución avanzada y versátil que combina la tradición del magnetismo con la innovación de los polímeros de ingeniería. Gracias a su capacidad de personalización, resistencia y eficiencia en la producción, se han consolidado como un componente esencial en la industria moderna, abriendo nuevas posibilidades para la tecnología del futuro.