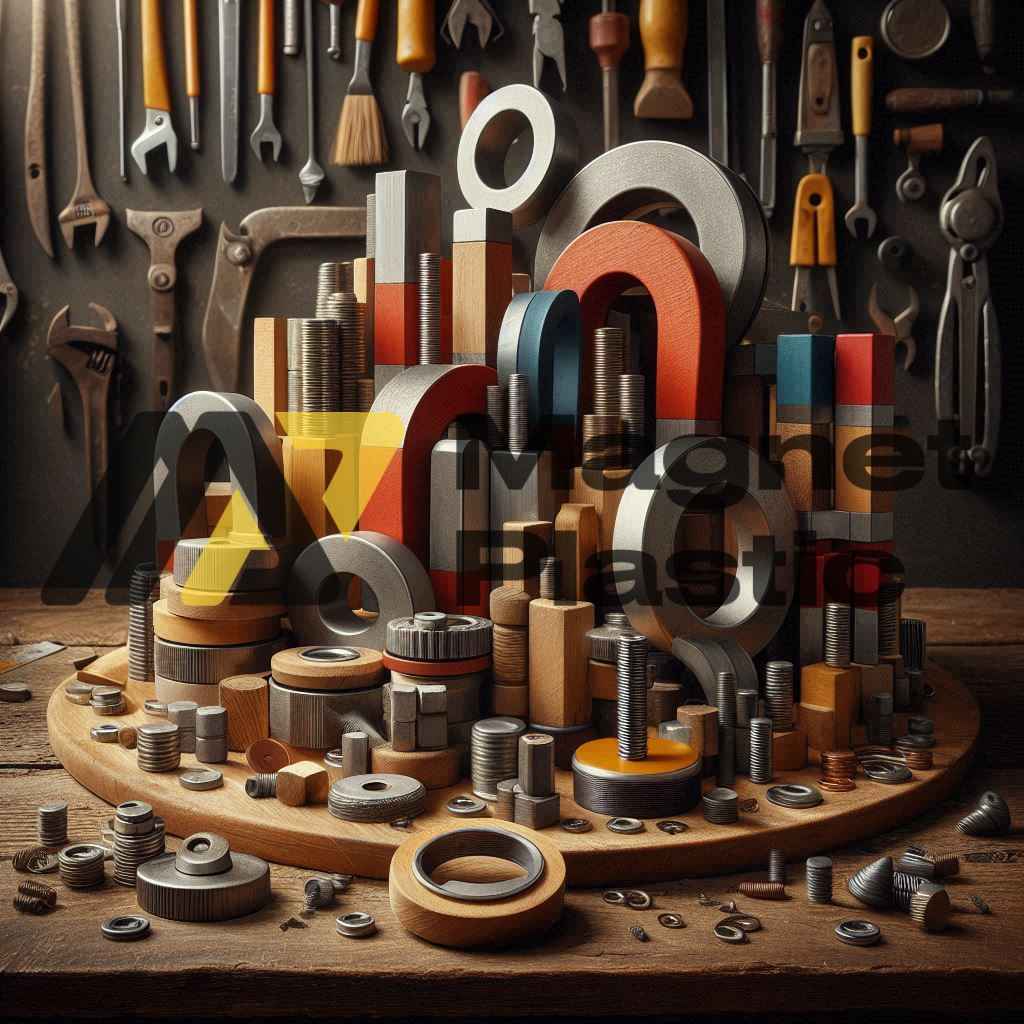

A Importância e os Tipos de Ímãs na Indústria

Os ímãs são fundamentais para a indústria moderna, sendo amplamente utilizados em diversos processos produtivos. Sua capacidade de gerar campos magnéticos os torna ferramentas versáteis, empregadas em aplicações que vão desde a recuperação de metais até a geração de energia. A variedade de ímãs disponíveis no mercado, com diferentes formas e materiais, permite que eles se adaptem a múltiplos ambientes industriais e às necessidades específicas de cada projeto.

Classificação dos Ímãs Industriais

Os ímãs industriais são muito mais potentes do que os utilizados em ambientes domésticos. Eles são classificados principalmente de acordo com a força magnética que produzem, a qual depende do tipo de material e do design. Podem ser divididos em duas categorias principais:

- Ímãs permanentes: Fabricados com materiais ferromagnéticos, mantêm seu campo magnético por longos períodos sem necessidade de energia externa. Costumam ser feitos com terras raras.

- Eletroímãs: Necessitam de corrente elétrica para gerar um campo magnético. A principal vantagem é a capacidade de controlar a intensidade do campo.

Eletroímãs: Potência Controlada

Os eletroímãs são usados quando há necessidade de controlar a força magnética. Eles funcionam por meio de uma bobina alimentada por corrente elétrica e estão disponíveis em várias formas:

- Solenoides: Em formato cilíndrico, possuem um núcleo metálico enrolado com fio condutor. São comuns em atuadores e interruptores magnéticos.

- Retangulares: Possuem núcleo de ferro em forma de “U”, que concentra o campo magnético. São utilizados em trens de levitação magnética e veículos elétricos.

- Circulares: Têm formato cilíndrico e produzem campos magnéticos mais estáveis e intensos, ideais para aplicações que exigem força magnética constante.

Ímãs Permanentes: Diversidade de Materiais

Os ímãs permanentes podem ser naturais (formados no interior da Terra) ou artificiais (produzidos a partir de materiais ferromagnéticos). Os principais tipos são:

- Neodímio (NdFeB): São os ímãs permanentes mais potentes disponíveis atualmente. Utilizados em discos rígidos, sensores, equipamentos médicos e motores compactos. Sua principal limitação é a baixa resistência a temperaturas acima de 200 °C.

- Ferrite (cerâmica): Compostos por óxido de ferro e metais como bário ou estrôncio. São resistentes à corrosão, baratos e ideais para alto-falantes, motores, relés e micro-ondas. Embora menos potentes que os de neodímio, toleram altas temperaturas.

- Samário-Cobalto (SmCo): Ímãs de alta resistência à desmagnetização e temperaturas elevadas. Dividem-se em dois tipos: SmCo₅ e Sm₂Co₁₇. Usados na indústria aeroespacial, turbinas e aplicações militares.

- Alnico (Alumínio, Níquel e Cobalto): Ímãs muito estáveis, suportam até 425 °C. Utilizados em motores elétricos, captadores de guitarras, mancais magnéticos, sistemas ABS e equipamentos aeroespaciais. São sensíveis à desmagnetização, exigindo formas e dimensões específicas.

Conclusão

Os ímãs industriais são indispensáveis em diversos setores, graças à sua capacidade de gerar força sem contato físico. A escolha correta depende da aplicação, ambiente e exigência de desempenho. Ímãs permanentes e eletroímãs continuam a evoluir, oferecendo soluções mais eficientes, duráveis e adaptáveis para os desafios da indústria atual.