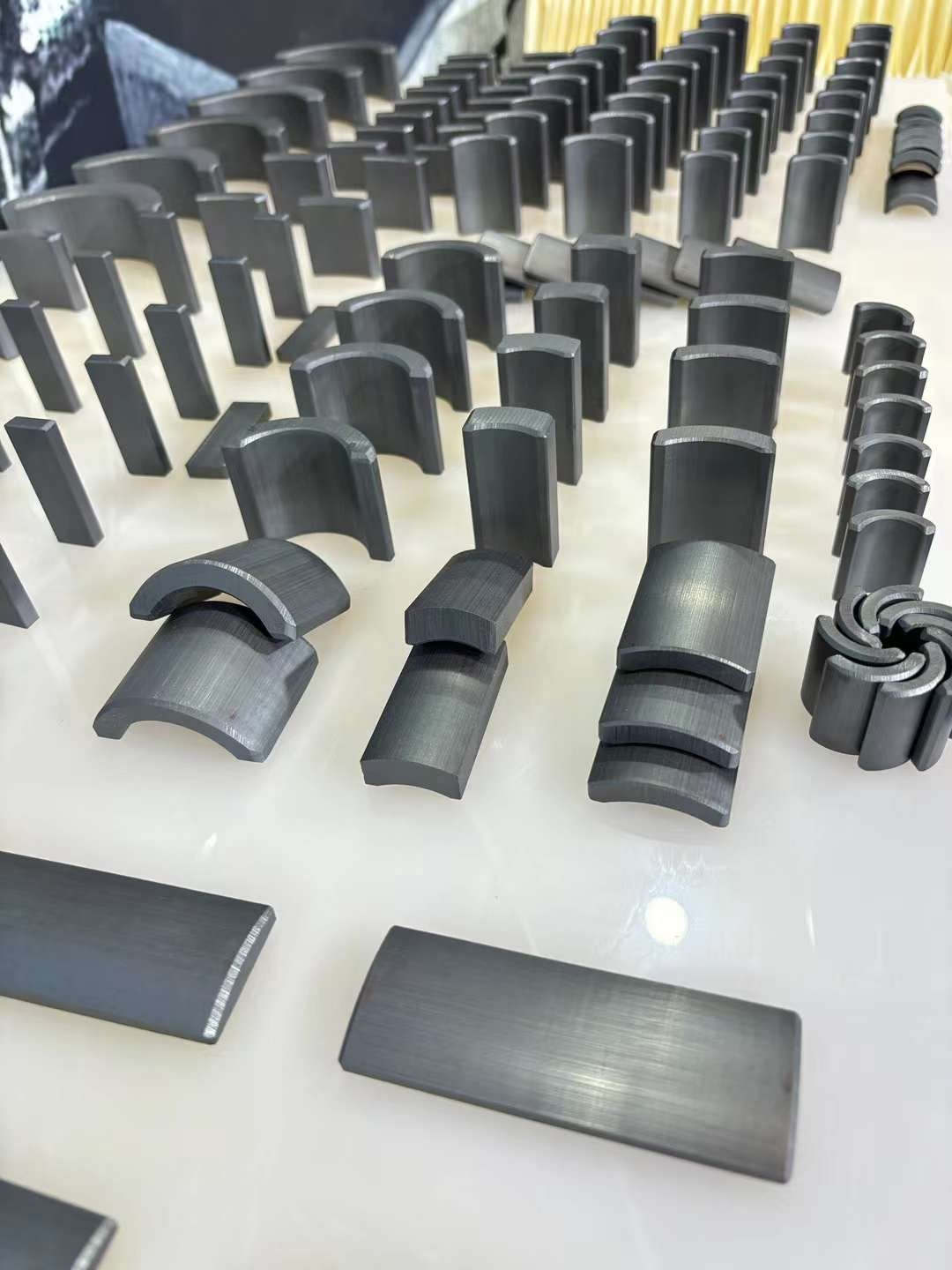

Ímãs de Ferrita: Fabricação, Propriedades e Aplicações Industriais

Os ímãs de ferrita, também conhecidos como ímãs cerâmicos, são amplamente utilizados na indústria moderna devido ao seu excelente equilíbrio entre desempenho magnético, estabilidade térmica e custo-benefício. Compostos principalmente por óxido de ferro (Fe₂O₃) combinado com carbonato de estrôncio (SrCO₃) ou carbonato de bário (BaCO₃), esses ímãs permanentes destacam-se por sua alta resistência à desmagnetização e desempenho confiável em temperaturas elevadas.

Processo de Fabricação

A produção dos ímãs de ferrita envolve várias etapas fundamentais para garantir a qualidade e a eficiência do produto final:

1. Mistura e Moagem:

As matérias-primas são cuidadosamente selecionadas, dosadas e moídas até se tornarem um pó homogêneo. A finura desse pó — frequentemente com partículas inferiores a um mícron — é essencial para assegurar a uniformidade e qualidade do ímã final.

2. Moldagem:

O pó fino é compactado em moldes sob alta pressão. Esse processo pode ser feito a seco ou a úmido, dependendo do tipo de ímã a ser produzido. Em muitos casos, aplica-se um campo magnético para alinhar as partículas, otimizando as propriedades magnéticas do ímã.

3. Sinterização:

As peças moldadas são aquecidas em fornos especiais a temperaturas entre 1.000°C e 1.300°C. Esse processo faz com que as partículas se fundam, formando uma estrutura sólida e densa. Durante a sinterização, as peças sofrem retração significativa — fator já previsto durante a moldagem.

4. Resfriamento e Usinagem:

Após a sinterização, os ímãs são resfriados gradualmente para evitar tensões internas e rachaduras. Em seguida, podem ser usinados (corte, furação, retífica) para alcançar as dimensões e formas exatas necessárias para sua aplicação final.

5. Imantação:

Por fim, os ímãs passam por um campo magnético intenso, que lhes confere suas propriedades magnéticas permanentes. Este processo é realizado com equipamentos específicos, ajustados conforme as características desejadas do ímã.

Faixa de Temperatura de Operação

Os ímãs de ferrita funcionam eficazmente dentro de uma ampla faixa de temperatura:

- Temperatura mínima: Cerca de -20°C.

- Temperatura máxima: Em torno de 250°C a 300°C. Acima disso, começam a perder força magnética.

Esses limites podem variar conforme o grau do ímã, sua composição e o processo de fabricação.

Vantagens dos Ímãs de Ferrita

- Baixo custo: São dos ímãs permanentes mais econômicos, ideais para produção em larga escala.

- Alta resistência à desmagnetização: Funcionam bem mesmo expostos a campos magnéticos externos.

- Alta resistividade elétrica: Reduz perdas por corrente parasita, sendo eficaz em motores e transformadores.

- Estabilidade térmica: Mantêm suas propriedades magnéticas mesmo sob altas temperaturas.

Conclusão

Graças ao seu processo de produção eficiente, estabilidade térmica e custo acessível, os ímãs de ferrita são componentes essenciais em uma ampla gama de aplicações industriais. De motores elétricos a sensores e eletrônicos domésticos, sua confiabilidade e versatilidade fazem deles uma escolha inteligente para soluções magnéticas.