Ímãs Moldados por Injeção: Inovação e Versatilidade na Indústria

Os ímãs moldados por injeção representam um avanço tecnológico significativo na produção de componentes magnéticos. Esses materiais são produzidos pela combinação de pós magnéticos – como ferrite, neodímio-ferro-boro (NdFeB) e samário-cobalto (SmCo) – com um aglutinante polimérico, geralmente PPS (polissulfeto de fenileno) ou outros plásticos de engenharia. O resultado é um material híbrido que pode ser moldado por injeção ou extrusão, assim como os plásticos convencionais.

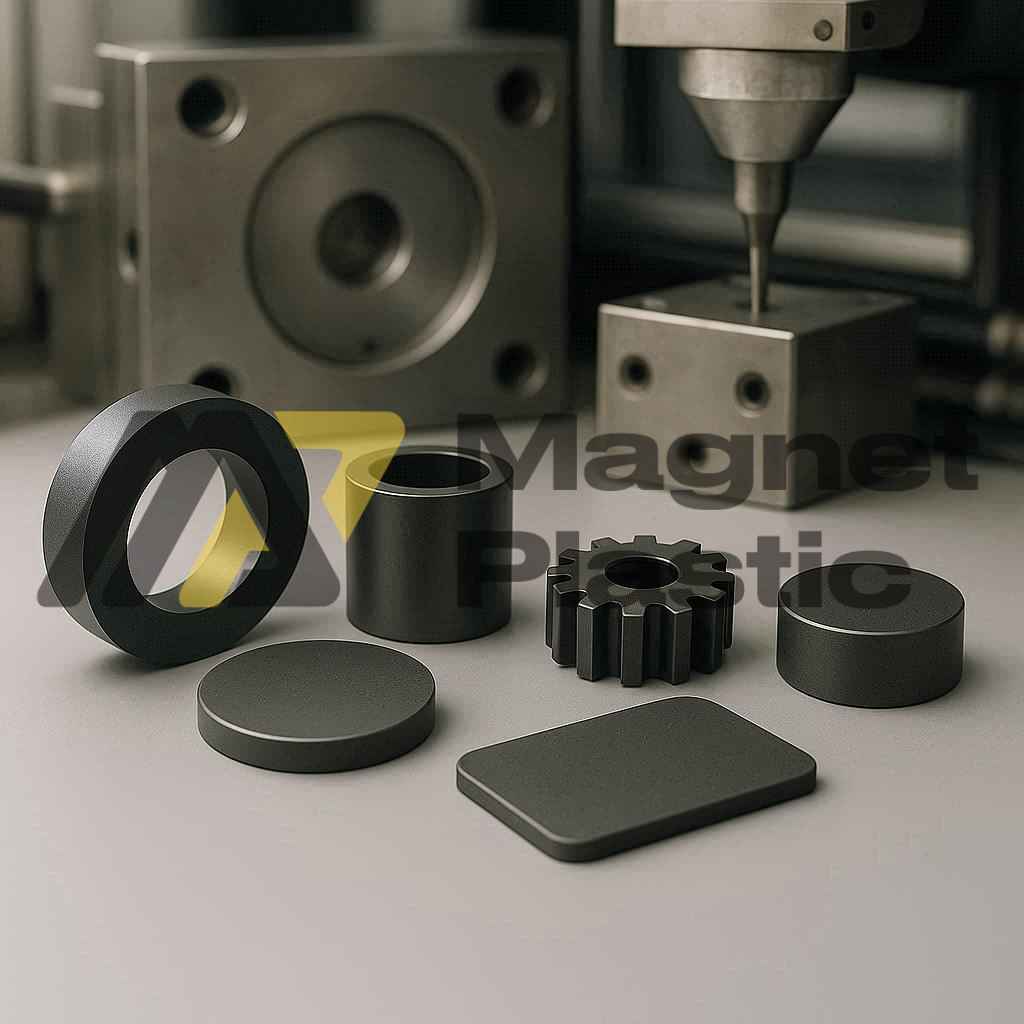

Esse processo possibilita a fabricação de peças com elevada precisão dimensional, grande flexibilidade de design e a capacidade de integrar o ímã diretamente em componentes existentes, como eixos ou buchas. Isso muitas vezes elimina a necessidade de colagem ou de montagem secundária.

Vantagens em relação aos Ímãs Sinterizados

Em comparação com os ímãs sinterizados tradicionais, os ímãs moldados por injeção apresentam diversas vantagens:

- Maior resistência mecânica: menos propensos a trincar ou lascar.

- Alta precisão dimensional: não exigem usinagem posterior.

- Flexibilidade no design: permitem formas complexas, paredes finas, inserções e sobremoldagem.

- Resistência ambiental: suportam altas temperaturas, umidade e agentes corrosivos.

- Durabilidade magnética: elevada resistência à desmagnetização e estabilidade a longo prazo.

Essas propriedades os tornam ideais para aplicações em que espaço, formato e confiabilidade são fatores críticos.

Personalização e Materiais

Os ímãs moldados por injeção podem ser fabricados com diferentes pós magnéticos, de acordo com as necessidades de cada aplicação:

- Ferrite: econômico e estável em ambientes corrosivos.

- NdFeB (neodímio): máxima força magnética em dimensões compactas.

- SmCo (samário-cobalto): excelente desempenho em altas temperaturas.

A matriz polimérica também permite a incorporação de propriedades específicas, como resistência química, baixo peso ou estabilidade térmica, ampliando ainda mais o campo de aplicações.

Aplicações Industriais

A versatilidade dos ímãs moldados por injeção se reflete na ampla gama de setores industriais em que são utilizados:

- Motores elétricos: fornecem campos magnéticos constantes para movimentar tanto máquinas pesadas quanto pequenos dispositivos, como ventiladores e ferramentas elétricas.

- Automação e sensores: interruptores, atuadores e sistemas de controle que dependem da precisão magnética.

- Eletrônica e áudio: sistemas de som, dispositivos móveis e tecnologias de refrigeração.

- Área médica: equipamentos de ressonância magnética, sensores biomédicos e terapias magnéticas.

- Automotivo e robótica: componentes leves, resistentes e personalizados que aumentam a eficiência e a confiabilidade.

Além disso, por poderem ser produzidos em grandes quantidades a custos relativamente baixos, os ímãs moldados por injeção são uma solução competitiva em comparação com tecnologias magnéticas tradicionais.

O Futuro dos Ímãs Moldados por Injeção

A demanda por essa tecnologia cresce rapidamente, impulsionada pela necessidade de produtos compactos, eficientes e duráveis. Com a expansão de setores como eletromobilidade, automação industrial e dispositivos médicos, os ímãs moldados por injeção tendem a assumir um papel cada vez mais central.

Conclusão

Os ímãs moldados por injeção não são apenas uma alternativa aos ímãs convencionais, mas uma solução avançada e versátil, que combina as propriedades dos materiais magnéticos tradicionais com a inovação da tecnologia de polímeros. Graças à sua personalização, durabilidade e custo competitivo, estão se tornando elementos indispensáveis na indústria moderna e continuarão a moldar o futuro das tecnologias avançadas.