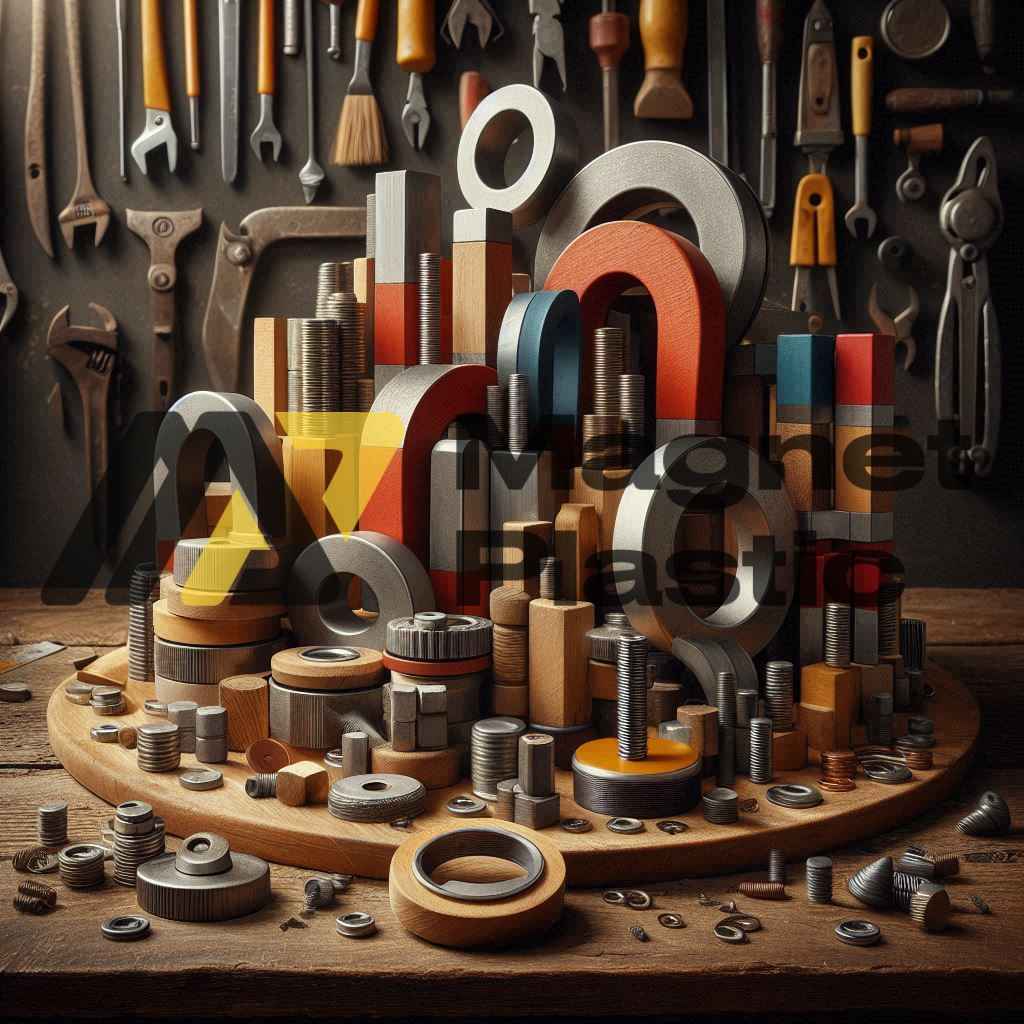

L’importance et les types d’aimants dans l’industrie

Les aimants jouent un rôle fondamental dans l’industrie moderne, étant indispensables dans de nombreux processus de production. Leur capacité à générer un champ magnétique en fait des outils polyvalents, utilisés dans des applications allant de la récupération de métaux à la génération d’énergie. La grande variété de types d’aimants disponibles sur le marché, ainsi que leurs différentes formes et matériaux, permet leur adaptation à de nombreux environnements industriels.

Classification des aimants industriels

Les aimants industriels sont beaucoup plus puissants que les aimants domestiques. Leur classification repose principalement sur leur force magnétique, qui dépend du type de matériau utilisé et de leur conception. Ils se divisent en deux grandes catégories :

- Aimants permanents : Fabriqués à partir de matériaux ferromagnétiques, ils conservent leur magnétisme sans besoin d’une source d’énergie externe. Ils sont souvent constitués de terres rares.

- Électroaimants : Nécessitent un courant électrique pour générer un champ magnétique. Leur principal avantage est la possibilité de contrôler l’intensité du champ.

Électroaimants : puissance contrôlée

Les électroaimants sont utilisés lorsqu’il est nécessaire de contrôler le champ magnétique. Ils fonctionnent au moyen d’une bobine traversée par un courant électrique. On distingue plusieurs types :

- Solénoïdes : De forme cylindrique, composés d’un noyau métallique entouré d’une bobine.

- Rectangulaires : Avec un noyau en forme de « U », ils génèrent un champ magnétique très intense. On les retrouve dans les véhicules électriques et les trains à lévitation magnétique.

- Circulaires : Leur forme permet une distribution homogène du champ magnétique, idéale pour des tâches nécessitant stabilité et puissance constante.

Aimants permanents : diversité des matériaux

Les aimants permanents peuvent se former naturellement (dans la croûte terrestre) ou être produits artificiellement par traitement de métaux. Selon leur composition, ils se classent comme suit :

- Néodyme (NdFeB) : Les plus puissants à ce jour. Ils sont utilisés dans les disques durs, moteurs électriques, capteurs ou équipements médicaux. Leur principal inconvénient est leur sensibilité à des températures supérieures à 200°C.

- Ferrite (céramique) : Composée d’oxyde de fer mélangé à du baryum ou du strontium. Économiques, résistants à la corrosion et largement utilisés dans les haut-parleurs, micro-ondes, moteurs et radios. Leur force magnétique est inférieure à celle du néodyme mais ils résistent mieux à la chaleur.

- Samarium-Cobalt (SmCo) : Offrent une excellente résistance à la démagnétisation et aux températures extrêmes. Deux générations existent : SmCo₅ et Sm₂Co₁₇. On les retrouve dans les turbines, l’aéronautique ou la défense.

- Alnico (Al, Ni, Co) : Très stables thermiquement, ils supportent jusqu’à 425°C. Utilisés dans les moteurs, instruments de musique, applications militaires et aérospatiales. Leur forme doit être bien pensée pour éviter les pertes magnétiques.

Conclusion

Les aimants industriels sont essentiels dans de nombreux secteurs grâce à leur capacité à produire de la force sans contact. Le choix du type d’aimant approprié dépend de l’environnement, de l’application et des conditions d’utilisation. Les aimants permanents comme les électroaimants continuent d’évoluer pour proposer des solutions efficaces, durables et adaptées aux besoins de l’industrie contemporaine.